Китай: тренды обслуживания греющих кабелей?

2026-01-06

Когда слышишь про ?тренды обслуживания? в контексте китайских греющих систем, многие сразу думают о низких ценах и массовом производстве. Но это поверхностно. Глубже лежит сдвиг от простой продажи кабеля к комплексному управлению его жизненным циклом. И здесь есть как явные успехи, так и подводные камни, о которых редко пишут в глянцевых каталогах.

От ?установил и забыл? к предиктивному обслуживанию

Раньше подход был простой: смонтировал систему обогрева труб или кровли, запустил и надеялся, что она отработает гарантийный срок. Сервис часто сводился к реактивным ремонтам — когда уже что-то перегорело или перестало греть. Сейчас, особенно у крупных китайских производителей с серьезными проектами за плечами, я вижу движение в сторону превентивных мер. Речь не просто о ежегодной проверке изоляции мегомметром. Это целая философия, основанная на данных.

Например, некоторые поставщики начали предлагать базовый мониторинг ключевых параметров: не только целостность цепи, но и потребляемую мощность в динамике, температурный профиль вдоль трассы. Аномалия в графике — и ты уже едешь на объект не вслепую, а зная, где примерно искать потенциальную проблему: может, влага попала в муфту, может, механическое повреждение от сторонних работ. Это уже не обслуживание, а управление рисками. Но внедряется это пока выборочно, часто как опция для VIP-клиентов или критичных объектов типа нефтяных терминалов.

Собственный опыт подсказывает, что главное препятствие здесь — не технологии, а менталитет заказчика. Сложно убедить его платить за ?невидимую? услугу мониторинга, когда система вроде бы работает. Приходится считать потенциальные убытки от простоя, чтобы обосновать инвестиции. Это долгий разговор.

Унификация vs. кастомизация: битва за складские запасы

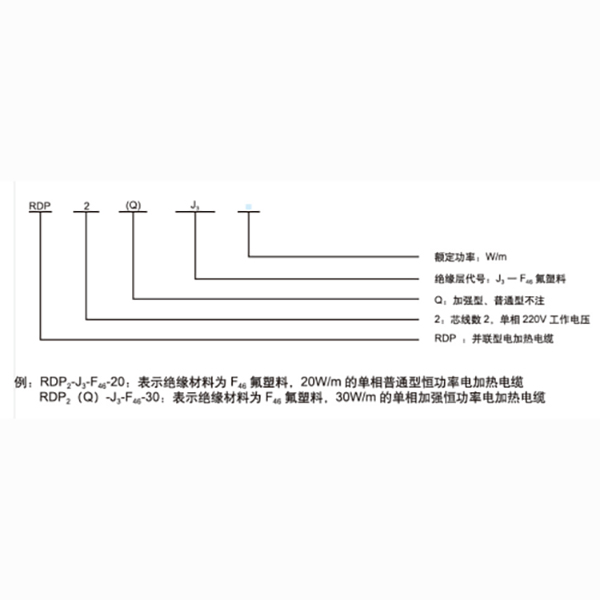

Еще один заметный тренд — борьба с избыточным разнообразием. Раньше китайские фабрики были готовы сделать кабель любой длины, с любыми концевыми заделками под конкретный проект. Это создавало кошмар для сервиса: если через 5 лет выходит из строя секция, найти точно такую же муфту или кабель с идентичными характеристиками — та еще задача. Теперь многие, включая, к примеру, ООО Чанчжоу Кэхуа Электрическое Обогревательное Оборудование, двигаются к стандартизации линейки продуктов.

Их сайт https://www.czkehua.ru демонстрирует довольно стройную систему: серии кабелей под разные температурные классы, стандартные длины бухт, унифицированные комплекты для заделки. Для сервисника это рай — основные запчасти можно держать на складе, а не ждать 45 дней производства и доставки из Китая. Компания, работающая с 2002 года, явно накопила достаточно обратной связи с монтажниками, чтобы понять: надежность системы определяется не только качеством кабеля, но и доступностью комплектующих для ремонта через годы эксплуатации.

Но и здесь есть обратная сторона. Инженеры на объекте часто требуют индивидуальных решений для сложных узлов. И ты оказываешься между двух огней: с одной стороны, логистика и склад диктуют стандарты, с другой — проект требует нестандартного подхода. Приходится искать компромисс, иногда — собирать решение из стандартных модулей, что не всегда идеально.

Цифровизация документации и обучение

Помню времена, когда паспорт на систему обогрева привозили в виде толстой кипы бумаг на китайском и плохом английском. Схемы подключения, акты испытаний — найти нужное было мучением. Сейчас тренд — это цифровые двойники и QR-коды на ключевых элементах. Отсканировал код на распределительной коробке — и тебе открывается не только паспорт, но и 3D-схема расположения этой коробки в системе, история проведенных ТО, даже видео с монтажа этого узла.

Это реально меняет качество обслуживания. Новый сотрудник, приехавший на объект, не тратит полдня на изучение чертежей. Он сразу понимает, с чем имеет дело. Китайские производители все активнее внедряют такие решения, особенно для экспортных поставок. Это уже не просто ?железо?, а цифровой сервис, который становится частью продукта.

С этим же связан тренд на структурированное обучение. Раньше максимум, что было — краткая инструкция по монтажу. Теперь же многие предлагают вебинары, онлайн-курсы по диагностике неисправностей. Правда, качество таких материалов сильно разнится. Где-то это действительно полезные разборы кейсов, а где-то — просто перечитанная теория. Нужно уметь фильтровать.

Экология и утилизация: пока слабое звено

Если честно, когда речь заходит о полном жизненном цикле и экологичной утилизации отслуживших греющих кабелей, в Китае я вижу большой пробел. Тренд в мире есть — стремление к переработке материалов, особенно изоляции и металлической оплетки. Но на практике, когда система демонтируется, чаще всего кабель просто отправляется на свалку как обычный мусор.

Производители пока слабо вовлечены в этот процесс. Нет удобных программ возврата старого оборудования, нет четких инструкций по безопасной разборке. Это, на мой взгляд, следующая большая тема, которую придется поднимать. Особенно для работы с европейскими заказчиками, для которых ESG-отчетность — не пустой звук. Пока что это больше декларация о намерениях, чем реальная практика. Возможно, компании вроде Чанчжоу Кэхуа, имеющей двадцатилетний опыт, стоит одной из первых предложить рынку замкнутый цикл — от поставки до утилизации, сделав это своим конкурентным преимуществом.

На одном из объектов мы пытались организовать сбор старых кабелей для отправки обратно поставщику. Столкнулись с чудовищными логистическими и таможенными сложностями. В итоге проект заглох. Опыт показал, что без готовой, отлаженной схемы от производителя такие инициативы обречены.

Локальная сервисная поддержка: миф или реальность?

Это, пожалуй, самый больной вопрос. Классическая проблема: купил кабель в Китае, а при поломке жди специалиста за тридевять земель. Тренд последних лет — создание локальных сервисных центров или партнерств с местными инжиниринговыми компаниями. Идея в том, чтобы иметь на территории страны или региона обученных инженеров с доступом к складу запчастей и технической поддержке завода.

Реализация, увы, часто хромает. Часто ?сервисный партнер? — это просто дистрибьютор, который умеет только продавать. При серьезной поломке он все равно пишет на завод и ждет инструкций. Настоящая локальная экспертиза, когда специалист на месте может провести глубокую диагностику и принять решение о ремонте, — это редкость. Это требует больших инвестиций со стороны производителя в обучение и доверие.

Здесь я вижу разделение. Крупные, устоявшиеся игроки действительно строят такие сети. Мелкие же фабрики по-прежнему работают по принципу ?продали и открестились?. Выбирая поставщика, сейчас нужно смотреть не только на цену кабеля за метр, но и на карту расположения его сервисных партнеров и отзывы об их реальной работе. Это стало критически важным фактором, особенно для объектов с высокими рисками простоя.

В целом, тренды есть, и они направлены в сторону большей ответственности производителя за весь срок службы изделия. Но скорость их внедрения очень неравномерна. Где-то ты видишь почти европейский уровень сервисной культуры, а где-то — все те же проблемы десятилетней давности. Главное — не обманываться красивыми словами, а требовать конкретных решений и прописывать их в контракте. Опыт, как всегда, покупается шишками и внезапными ночными выездами на аварийный объект.